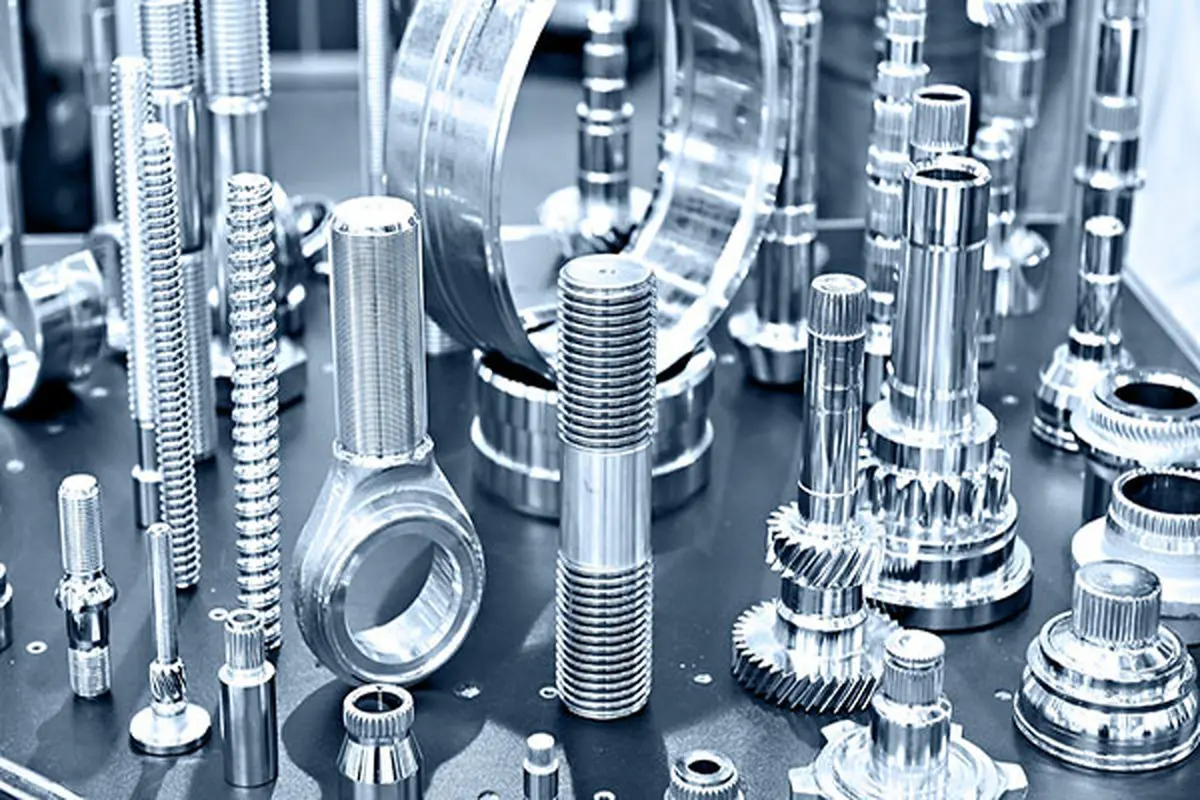

روش های تولید قطعات صنعتی: راهنمای جامع انتخاب فرآیند بهینه

بررسی تخصصی روش های تولید قطعات صنعتی. از شکلدهی فلزات و ماشینکاری تا جوشکاری و متالورژی پودر. راهنمایی برای انتخاب فرآیند مناسب پروژه شما.

روش های تولید قطعات صنعتی: راهنمای جامع انتخاب فرآیند بهینه

صنعت مدرن بر پایه تولید انبوه و دقیق قطعات صنعتی استوار است. این قطعات نقش حیاتی در عملکرد و دوام محصولات ایفا میکنند. انتخاب روش تولید مناسب برای هر قطعه، تصمیمی پیچیده اما حیاتی است که مستقیماً بر کیفیت، هزینه، زمانبندی و قابلیت اطمینان عملیات تأثیر میگذارد. انتخابی نادرست منجر به افزایش ضایعات و هزینهها میشود؛ انتخابی آگاهانه، تولید بهینه و سودآوری را فراهم میکند. با پیشرفتهای مداوم در فناوری، تنوع روش های تولید قطعات صنعتی نیز رو به فزونی است. درک این روشها برای مهندسان و مدیران تولید ضروری است. این مقاله به بررسی جامع و دستهبندی روش های تولید قطعات صنعتی میپردازد.

اهمیت انتخاب روش تولید صحیح برای قطعات صنعتی

انتخاب روش تولید برای یک قطعه صنعتی تنها یک تصمیم فنی ساده نیست، بلکه استراتژیک است:

تأثیر بر کیفیت و دقت: هر روشی قابلیتهای دقت متفاوتی دارد که بر کیفیت نهایی قطعه تأثیر میگذارد.

کنترل هزینهها: هزینههای مواد، تجهیزات، نیروی انسانی و انرژی در هر روش متفاوت است.

زمانبندی و سرعت تولید: زمان چرخه و زمان تحویل به روش انتخاب شده بستگی دارد.

خواص مکانیکی نهایی: روشها میتوانند خواص مکانیکی قطعه مانند استحکام را تحت تأثیر قرار دهند.

پیچیدگی هندسی و مواد: برخی روشها قادر به تولید اشکال پیچیدهتر یا با طیف وسیعتری از مواد سازگارند.

درک این عوامل، به انتخاب روش های تولید قطعات صنعتی کمک میکند.

دستهبندی کلی روشهای ساخت قطعات صنعتی

روش های تولید قطعات صنعتی بر اساس اصول و نحوه شکلدهی یا تغییر مواد به دستههای اصلی تقسیم میشوند:

روشهای شکلدهی و فرمدهی :(Forming/Shaping) شامل تغییر شکل ماده خام بدون حذف مواد اضافی.

روشهای برادهبرداری/ماشینکاری :(Material Removal/Machining) حذف مواد اضافی از قطعه کار.

روشهای اتصال :(Joining) اتصال دائمی دو یا چند قطعه.

روشهای تولید افزایشی :(Additive Manufacturing/3D Printing) ساخت قطعه به صورت لایه به لایه.

سایر روشها: شامل متالورژی پودر و پوششدهی سطحی.

ریخته گری (Casting) فرآیندی بنیادین و پرکاربرد در صنعت

ریخته گری یکی از قدیمیترین و بنیادینترین روش های تولید قطعات صنعتی است که شامل ذوب و ریختن فلز مذاب به داخل قالب میشود. پس از انجماد، قطعه شکل قالب را میگیرد. این روش به دلیل توانایی تولید اشکال پیچیده، قطعات بزرگ و سنگین، و سازگاری با طیف وسیعی از فلزات (آهن، فولاد، آلومینیوم، چدن) بسیار پرکاربرد است. ریخته گری برای تولید انبوه با هزینه واحد پایین، اقتصادی محسوب میشود. صنایع خودروسازی، ماشینسازی و ساخت و ساز به شدت به آن وابسته هستند. انواع مختلفی از ریخته گری شامل ماسه، تحت فشار و دقیق وجود دارد.

https://sgmedhat.com/%D8%B1%DB%8C%D8%AE%D8%AA%D9%87-%DA%AF%D8%B1%DB%8C/

روشهای شکلدهی فلزات (Metal Forming) آهنگری، پرسکاری، خمش و نورد

این دسته از روش های تولید قطعات صنعتی، شامل تغییر شکل دائمی فلزات جامد از طریق اعمال نیروهای فشاری، کششی یا برشی هستند. این فرآیندها معمولاً خواص مکانیکی فلز را بهبود میبخشند:

آهنگری :(Forging) شکلدهی فلز با چکشکاری یا پرس تحت فشار بالا (در حالت گرم یا سرد). این روش خواص مکانیکی (مانند استحکام کششی، استحکام به خستگی و چقرمگی) را بهبود میبخشد و برای قطعاتی که نیاز به استحکام بالا و مقاومت در برابر ضربه دارند (مانند میللنگ خودرو، قطعات توربین، ابزارها) مناسب است.

پرسکاری و مهرزنی :(Stamping & Pressing) تغییر شکل ورقهای فلزی تخت با استفاده از قالب و پرس برای تولید اشکالی مانند قطعات بدنه خودرو، لوازم خانگی یا قطعات الکترونیکی. این روش برای تولید انبوه قطعات تخت یا کم عمق بسیار سریع و اقتصادی است.

خمش :(Bending) خم کردن ورقها یا میلههای فلزی برای ایجاد زوایا و اشکال خاص بدون تغییر در ضخامت ماده.

نوردکاری :(Rolling) کاهش ضخامت یا تغییر مقطع یک قطعه فلزی با عبور آن از بین دو غلتک دوار. برای تولید ورقها، میلهها و پروفیلها استفاده میشود.

اکستروژن (Extrusion): فشردن یک ماده فلزی از داخل یک قالب برای ایجاد مقطعی با شکل ثابت و طول زیاد (مانند تولید لولهها، پروفیلها).

روشهای برادهبرداری :(Machining) دقت بالا و پرداخت سطح عالی

روشهای برادهبرداری شامل حذف مواد از قطعه کار با ابزارهای برنده است تا به شکل و ابعاد نهایی برسد. این روشها برای دقت ابعادی بسیار بالا، تلرانسهای بسته و کیفیت سطح عالی استفاده میشوند:

تراشکاری :(Turning) حذف مواد از قطعه کار دوار.

فرزکاری :(Milling) حذف مواد با ابزار برنده دوار.

سوراخکاری :(Drilling) ایجاد سوراخ.

برشکاری :(Cutting) شامل برش با لیزر، پلاسما، واترجت.

سنگزنی :(Grinding) برای پرداخت نهایی و سطوح بسیار دقیق.

ماشینکاری CNC دقت و اتوماسیون این فرآیندها را افزایش داده است.

روشهای اتصال (Joining) مونتاژ قطعات صنعتی

این روشها برای اتصال دائمی دو یا چند قطعه به یکدیگر استفاده میشوند:

جوشکاری :(Welding) اتصال قطعات فلزی با ذوب کردن نقاط اتصال.

لحیمکاری :(Brazing & Soldering) اتصال قطعات با فلز پرکننده با نقطه ذوب پایینتر.

اتصال مکانیکی استفاده از پیچ، مهره، پرچ.

روشهای تولید افزایشی (Additive Manufacturing / 3D Printing): رویکردهای نوین ساخت

تولید افزایشی (چاپ سهبعدی) شامل ساخت قطعه به صورت لایه به لایه با افزودن مواد است. این روش برای تولید قطعات با هندسههای بسیار پیچیده و نمونهسازی سریع ایدهآل است. متریالها میتوانند پلاستیک، فلز یا سرامیک باشند.

متالورژی پودر (Powder Metallurgy) تولید قطعات خاص و پیچیده

متالورژی پودر یکی از روش های تولید قطعات صنعتی است که شامل فشردن پودرهای فلزی و سپس تفجوشی آنها در دمای بالا است. این روش برای تولید قطعات با هندسههای پیچیده و موادی که با روشهای دیگر قابل تولید نیستند، مناسب است.

عوامل مؤثر بر انتخاب روش تولید قطعات صنعتی

انتخاب روش بهینه برای تولید یک قطعه صنعتی نیازمند بررسی دقیق عوامل متعددی است:

نوع و خواص ماده: نوع فلز یا آلیاژ (مثلاً فولاد، آلومینیوم، چدن)، مقاومت، سختی، نقطه ذوب و قابلیت شکلپذیری آن، انتخاب روش را محدود میکند.

هندسه و پیچیدگی قطعه: آیا قطعه دارای حفرههای داخلی، زوایای تیز، دیوارههای نازک یا ابعاد بسیار دقیق است؟ برخی روشها برای پیچیدگی بیشتر مناسبترند (مانند ریختهگری یا چاپ سهبعدی).

حجم تولید :(Production Volume) آیا قطعه در حجم کم (نمونه اولیه)، متوسط یا انبوه تولید میشود؟ روشهایی مانند ریختهگری تحت فشار یا پرسکاری برای حجمهای بالا مقرون به صرفه هستند.

دقت ابعادی و پرداخت سطح: تلرانسهای مورد نیاز و کیفیت سطح نهایی (صافی، خشکی) تعیینکننده روش (مثلاً ماشینکاری دقیق یا سنگزنی) هستند.

هزینه: شامل هزینه مواد اولیه، هزینه قالبها و ابزارها (Tooling Cost)، هزینه انرژی و نیروی انسانی. هزینه اولیه قالبسازی برای ریختهگری یا پرسکاری میتواند بالا باشد اما هزینه واحد قطعه در حجم بالا کاهش مییابد.

زمان تحویل (Lead Time): سرعت لازم برای تولید قطعه.

کنترل کیفیت در تولید قطعات صنعتی: تضمین عملکرد و دوام

کنترل کیفیت مرحلهای حیاتی در تمامی روش های تولید قطعات صنعتی است. این فرآیند شامل بازرسی مواد اولیه، پایش فرآیند تولید و بازرسی نهایی محصول است. آزمایشاتی مانند تستهای ابعادی، مکانیکی و غیرمخرب برای اطمینان از مطابقت قطعات با مشخصات طراحی انجام میشود. کنترل کیفیت دقیق، ضایعات را کاهش داده و عملکرد قطعات را تضمین میکند.

نتیجهگیری

روش های تولید قطعات صنعتی در حال تکامل مداوم هستند. از فرآیندهای سنتی مانند ریخته گری تا فناوریهای نوین مانند چاپ سهبعدی، هر روشی مزایا و کاربردهای خاص خود را دارد. انتخاب روش بهینه نیازمند درک عمیق خواص مواد، الزامات طراحی، حجم تولید و ملاحظات اقتصادی است. شرکتهایی مانند سازه گستر مدحت، با تخصص در ارائه راهکارهای ریخته گری و سایر فرآیندها، نقشی کلیدی در کمک به صنایع برای دستیابی به بالاترین کیفیت و رقابتپذیری ایفا میکنند. آینده تولید قطعات صنعتی به سوی هوشمندی، انعطافپذیری و پایداری بیشتر در حرکت است.